Урок№16. Тема:Ремонт жатки та молотарки зернозбирального комбайна.

опрацювання та конспектування матеріалу наведеного нижче:

Різальний апарат

Розбирання різального апарата здійснюється в такому порядку:

Відкрутити гайку кріплення пальця до куточка 7.

Зняти палець 13, разом з сегментом ножа 12, притискачем 11, пластинами тертя і прокладкою.

Зібрати у зворотній послідовності.

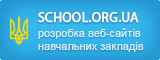

Рис. 1. Різальний апарат комбайна:

1 — головка ножа; 2 — пальцевий брус; 3, 5 — ніж; 4 — палець закритого типу; 6 — притискач; 7, 8 — пластини тертя; 9 — прокладка; 10 — кутик

Основні дефекти різального апарата:

обрив, вигин і скручування спинки;

знос і поломка сегментів ножа;

ослаблення заклепок;

знос сферичної поверхні п’ятки;

тріщини у зварному шві кріплення сферичної поверхні.

Роботи з різальним апаратом здійснюють на спеціальному стенді.

Усуваючи обрив спинки ножа:

обрубають з обірваних кінців по дві заклепки, що кріплять сегменти, і з кінців знімають фаски, тобто готують спинку до зварювання;

приклепують сегменти.

Для правки спинки:

ніж установлюють вертикально і кріплять його притискачами до плити, на всій довжині якої зроблено подовжній шків для заглиблення головок заклепок сегментів;

рукояткою пневмоциліндра повертають вал з чотирма підпружиненими фіксаторами, який притискає ніж до плити;

у цьому положенні вала правлять спинку ножа.

Для заміни сегментів:

ніж установлюють на плиту горизонтально таким чином, щоб головки заклепок були проти подовжнього паза плити;

поворотом рукоятки пневмоциліндра і валом з притискачами ніж притискають до плити стенда;

головки заклепок зрубають і замінюють несправні сегменти;

сегменти кріплять заклепками, формують головки за допомогою оправки і пневматичного клепального молотка МКП-6.

Перевірку збиральних одиниць виконують за такими параметрами:

Сегменти мають щільно прилягати до спинки ножа і міцно з нею з’єднуватися.

Допускається не більше 3—5 викришених або загнутих зубців на одному лезі.

Сегменти зі зношеною на довжині понад 5 мм кромкою вибраковують і замінюють.

Вкладиші замінюють, якщо вони поламані або зношені до товщини менше 1 мм.

Напрямна ножа вибраковується за наявності тріщин, зломів, зносу паза за шириною понад 10 мм.

Ремонт мотовила

Погнутості правлять на плиті, зношені частини замінюють. Зломи зварюють електрозварюванням. Підшипники замінюють на нові, привод регулюють, за необхідності замінюють шків і пас.

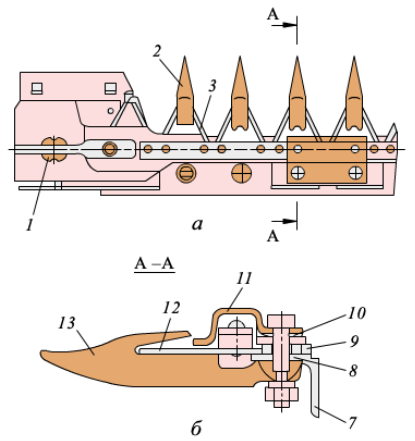

Рис. 2. Мотовило:

1, 8 — підшипники; 2 — кронштейн кріплення крайньої граблини; 3 — диск; 4 — промінь; 5, 6 — верхній і нижній півпідшипники; 7 — палець граблини; 9 — центральна труба; 10 — труба граблини; 11 — зірочка із запобіжною муфтою; 12 — поводок; 13 — палець; 14 — ексцентриковий механізм.

Ремонт шнека

Тріщини та зношену поверхню підготовляють під зварювання. Після зварювання зачищають і фарбують. Погнутості правлять, виті листи вирівнюють.

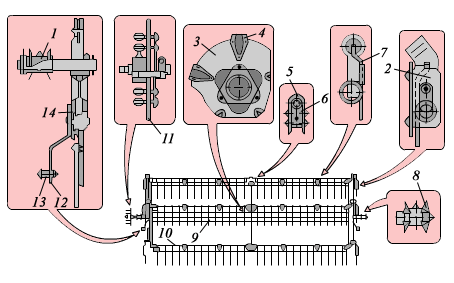

Рис. 3. Шнек жниварки:

1 — вічко; 2 — палець; 3 — обойма; 4 — важіль; 5, 9 — плити; 6 — підвіски; 7 — знімний кінець спіралі; 8 — кожух; 10 — зірочка з фрикційною муфтою; 11 — хвостик; 12 — диск; 13, 17 — осі; 14 — підвіска колінчатого вала; 15 — труба; 16 — втулка.

Погнуті вали правлять на стенді.

Пасові передачі та шківи регулюють, при сильному зносі замінюють на нові.

Раму та конструкційні деталі при вигинах, ум’ятинах правлять на стенді. Кабіни правлять з допомогою молотка і надставок. При зломах, тріщинах, зносі відновлюють зварюванням, накладанням латок, заварюванням.

Зношені місця під підшипники та місця кріплення відновлюють наплавленням з подальшою механічною обробкою.

Вали транспортерів правлять на стенді.

Ланцюги транспортера розбирають, замінюють ланки, погнуті правлять і встановлюють на місце.

Ремонт барабана, підбарабання та бітера

Основними несправностями барабанів і бітерів є:

деформація та знос робочих граней бичів;

ребер;

планок і крильчаток;

затуплення та викришування лез ножів;

знос підшипників;

вигин цапф валів;

деформація каркасів;

тріщини в опорних дисках і зварних швах;

знос шпонкових пазів;

пошкодження різьби;

порушення балансування.

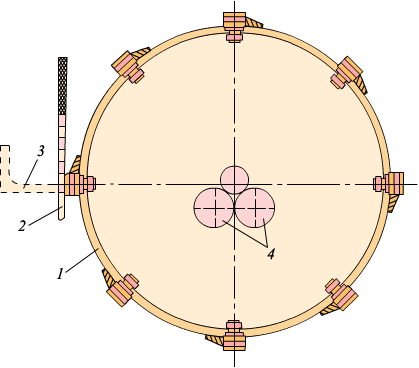

Рис. 4. Перевірка радіального розташування бичів барабана:

1 — барабан; 2 — спеціальний шаблон; 3 — контрольний упор; 4 — опорні диски стенда

Зазначені несправності визначають оглядом, шаблонами та штангенциркулем, вигин цапф валів і знос підшипників — індикаторними пристроями.

Якщо вигин цапф понад 0,3—0,5 мм, їх правлять зусиллям 40 кН за допомогою гідравлічного преса на стенді. Правку можна здійснювати сильними ударами (динамічним зусиллям) молотка по одному кінцю деталі, домагаючись остаточної деформації. Правлені таким чином деталі не піддають нагріванню для зняття напруги деформованої частини, оскільки пружні сили, вивільняючись, викличуть повторну деформацію. Після правки цапф величину прогину перевіряють індикатором.

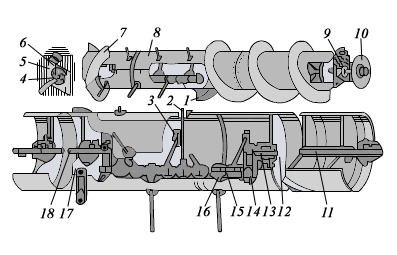

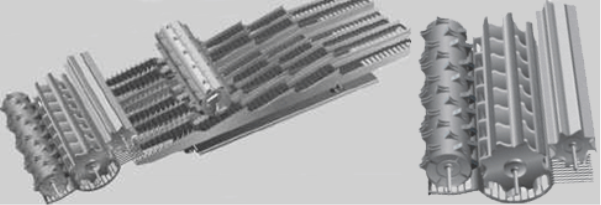

Рис. 5. Сепарувальний пристрій комбайна

Тріщини в опорних дисках і зварних швах усувають електродуговим зварюванням. Накладки та шви слід розташовувати по діаметру симетрично.

У разі зломів та поламок бичів, ребер, планок і ножів здійснюють заміну їх на нові.

Деформовані частини правлять, по можливості не знімаючи їх з остовів, за допомогою молотка, надставки та плити з вікном. Правильність правки перевіряють за допомогою лінійки та щупа, зазор між лінійкою та щупом допускається до 1 мм в бичах, а прогин ребер бітера силосозбирального комбайна — до 7 мм між опорними дисками.

Бичі барабана зернозбиральних комбайнів замінюють новими при зносі риф до висоти 4—5 мм. Після встановлення бичів на барабан перевіряють радіальне та торцеве биття їх на стенді ОПР-2193СБ.

Усувають радіальне биття бичів підбирання прокладок, установлюваних між бичем і підбичником, а торцеве — обпилюванням торця бича.

Радіальне биття бичів має не перевищувати 1 мм, а торцеве — 2 мм.

Прогнуті планки понад 2 мм і каркас підбарабання правлять кувалдою масою 3—5 кг або за допомогою пристрою ОПР-1780А на стенді ОПР-1780СБ.

При односторонньому округленні робочих граней планок до радіуса понад 1,5 мм підбарабання перевертають на 180° для роботи іншим боком, при двосторонньому — проточують до виведення округлення граней планок.

Підбарабання, у яких висота планок менше 27 мм, наплавляють, після чого розточують до номінальної висоти в пристрої, встановленому на супорттокарного верстата.

Напливи металу на бічних поверхнях планок зачищають напилком, а грані притупляють. Обірвані прутки замінюють новими.

Якість ремонту перевіряють за допомогою лінійки та шаблона. У разі прогину балки кріплення протирізальних пластин (КС-2,6А) понад 5 мм місце пригинання підігрівають полум’ям газової горілки до 650—850 °С і правлять ударами кувалди.

Слід підтримувати зазначений діапазон температури нагрівання, в іншому випадку за низьких температур під час правлення утворюються тріщини, а за високих температур збільшується кількість зерна та відбуваються шкідливі зміни в структурі матеріалу.

За необхідності повторне нагрівання здійснюють у проміжку між нагрітими до цього місцями.

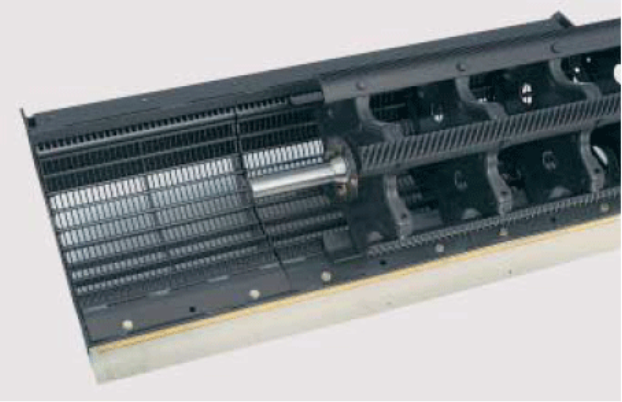

Рис. 6. Молотильний барабан і підбарабання

Під час гарячої правки вирівнювання виходить у результаті створення напруги усадки. Нагріта частина завдяки збільшенню температури розширюється, а холодна протидіє цьому.

Після осаджування нерівності нагріта частина охолоджується і створювані при цьому напруги розтягнення сприяють вирівнюванню деталі. Прогин балки після правки має не перевищувати 1 мм, що перевіряють по натягнутому шнуру.

Кромки протирізальних пластин заточують на заточувальних верстатах типу ЗА624 з боку ножів барабана під кутом 75°, а з протилежного боку — під кутом 45°