Урок№6. Тема:Технологічний процес вилучення зернової суміші з обмолоченої маси

Мотовило. Кут нахилу пальців граблин змінюється автоматично при переміщенні вала мотовила вздовж тримачів. Одночасно з підніманням чи опусканням мотовила воно автоматично переміщується по горизонталі вздовж тримачів за допомогою зблокованого механізму.

Оберти мотовила регулюються гідроваріатором в межах 14-49 об/хв.

По вертикалі мотовило слід розмістити так, щоб граблини захвачували стебла на 2/3 їх висоти. При висоті рослин до 80 см мотовило встановити в найнижче положення, при цьому відстань між різальним апаратом і граблинами повинна становити 25мм. Регулювання виконуються гідроциліндрами.

Різальний апарат. Зазори між сегментами і вкладишами регулюють прокладками, встановленими між пластинами тертя і кутником пальцьового бруса. При значному спрацюванні пластини тертя перевертають. Перед, регулюванням зазорів потрібно переконатися, що вкладиші пальців лежать в одній площині. У разі необхідності пальці підгинають трубою або легкими ударами молотка.

Зазор між передніми кінцями сегментів і вкладишів допускається до 0,8 мм, а задніми 0,3—1,5 мм. Зазор між притискними лапками і сегментами (до 0,7 мм) регулюють прокладками, які встановлюють між пластинами тертя і лапками. Сумарний зазор (до 1 мм) між відігнутою частиною притискної лапки і спинкою ножа та спинкою ножа і пластиною тертя регулюють переміщенням останньої.

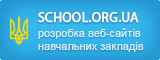

Переміщенням головки 3 (рис.9) важеля механізму коливальної шайби регулюють з'єднання ножа з важелем так, щоб зміщення осей головки ножа становило А-2,5— 3,0 мм при ході В головки важеля 88 мм.

13

Рис.9. Регулювання з'єднання головки ножа і головки важеля механізму коливальної шайби:

а — важіль у середньому положенні, б — важіль у крайніх положеннях; 1 — головка ножа; 2 — з'єднувальна щічка; 3 — головка важеля: А —зміщення осей головок важеля і ножа (А-2,5—3,0 мм); В — хід головки важеля і ножа (В-88 мм).

Положення ножа вважається відрегульованим правильно, якщо він від зусилля руки вільно переміщується.

Шнек жатки. Якість роботи шнека залежить від правильного розміщення його відносно днища жатки і козирка відсікача, закріпленого до задньої обшивки корпуса жатки.

Відстань між спіралями шнека і днищем, пальцями та днищем в межах 6—35 мм регулюють підніманням або опусканням плит шнека за допомогою гвинтових тяг.

Відстань між пальцями і днищем додатково регулюють поворотом колінчастої осі пальцьового механізму. Для середніх умов роботи відстань між спіралями і днищем встановлюють 10—15.мм, між пальцями і днищем — 12—20 мм. Якщо хліба короткостеблові, зазори зменшують. На збиранні високоврожайних культур важливо, щоб пальці максимально виступали у верхній зоні, тому що перед пальцьовим механізмом накопичується велика маса стебел.

Відстань між спіралями шнека і козирком відсікача встановлюють мінімальною шляхом переміщенням козирка.

14

Похила камера. Якість, роботи плаваючого транспортера залежить від правильного натягу ланцюгів, положення веденого барабана відносно днища камери і рухомих полозків відносно нижніх віток ланцюгів.

Натяг ланцюгів транспортера вважається нормальним, якщо пружини 16 стиснуті до довжини 90 мм. Цього досягають за допомогою гайок 15 і 18 стержня 14 (див.рис.7).

Ведений барабан встановлюють за допомогою шайб 12 так, щоб між планкою транспортера і днищем 5 камери був зазор 5—10 мм.

Зазор в межах 5—12 мм між рухомими полозками 4 і нижніми вітками ланцюгів регулюють зміною натягу пружин 19 за допомогою болтів.

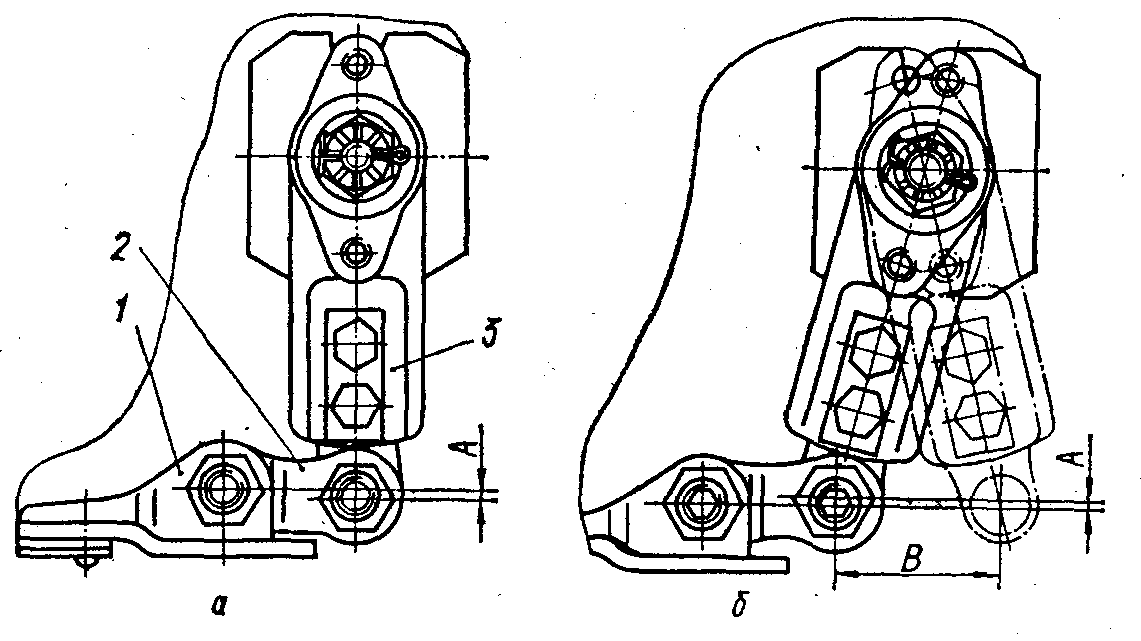

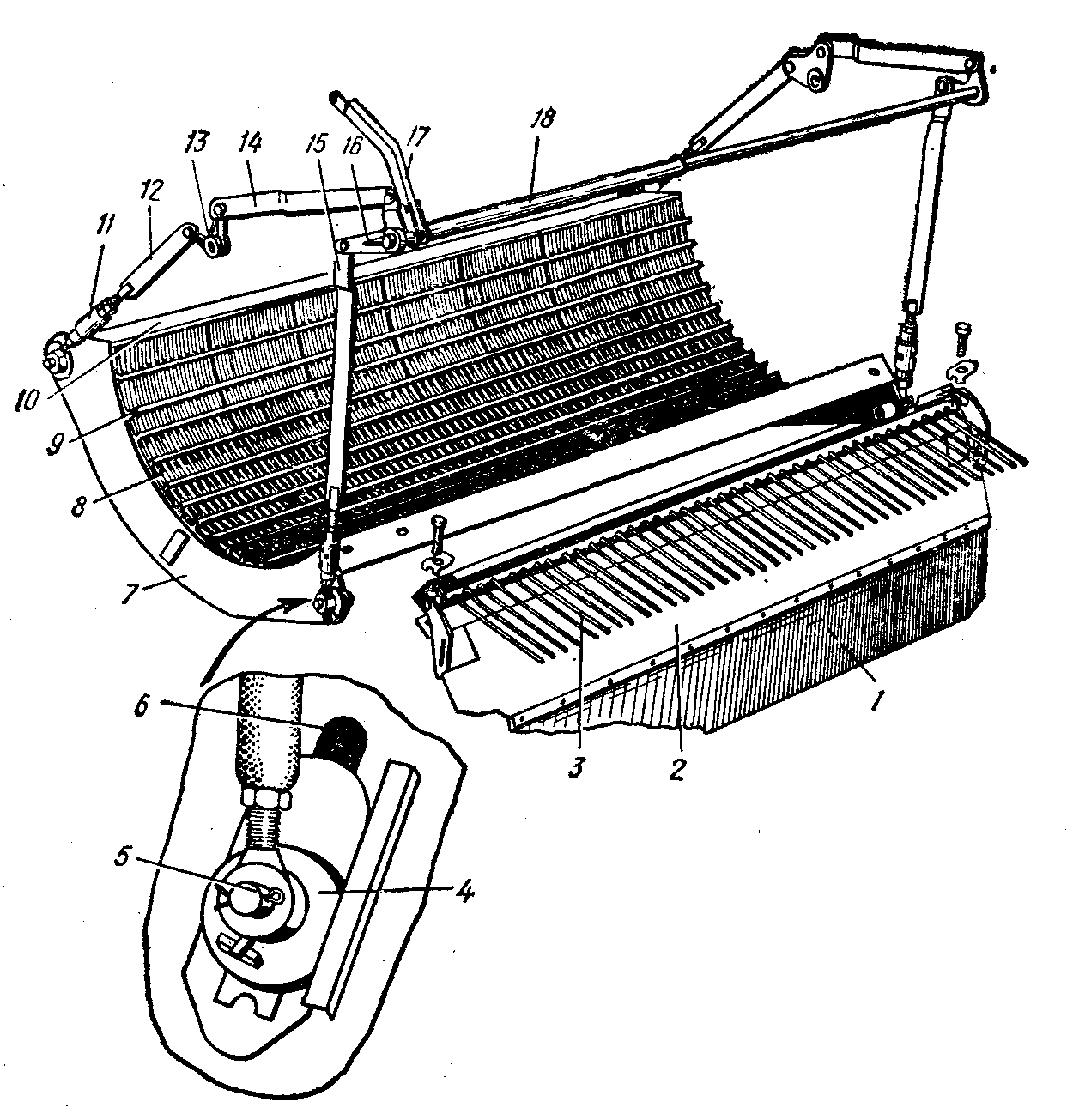

Платформа-підбирач до комбайна РСМ-10 складається (рис.10) з транспортера, нормалізатора, шнека, розвантажувального пристрою, копіювальних коліс, корпуса платформи і механізму привода. На транспортері закріплені спарені пружинні пальці. До корпуса платформи приєднаний корпус проставки з бітером.

Під час роботи підбирача пружинні пальці транспортера прочісують стерню, піднімають валок хлібної маси, яка укладається на його верхню вітку. Нормалізатор притискує хлібну масу стрічки, яка подає її до шнека платформи. Останній переміщує масу в центральну частину і за допомогою пальчикового механізму спрямовує до проміжного бітера проставки, який подає її до транспортера похилої камери.

Рис.10. Платформа-підбирач комбайна РСМ-10:

1-нормалізатор; 2 — пружина розвантажувального пристрою;

3 — корпус; 4 — корпус проставки; 5 — бітер проставки; 6 — шнек;

7 — стеблознімач; 8 — каркас-підбирач; 9 — копіювальне колесо;

10 — кронштейн.

15

Тиск пальців нормалізатора на хлібну масу регулюють поворотом упорів по сектору. Висоту розміщення пальців транспортера над поверхнею поля змінюють переміщенням коліс за висотою за допомогою дистанційних втулок. Тиск копіювальних коліс на грунт регулюють зміною натягу пружин розвантажувального пристрою. Частоту обертання (148—475) об/хв приводного вала транспортера регулюють гідрофікованим варіатором. .

Барабанний підбирач монтують на жатці комбайна, попередньо знявши з неї мотовило.

Підбирач складається з барабана, боковин, опорних дисків, чотирьох трубчастих валів із пружинними пальцями, кілець-скатів, башмаків і механізму привода.

Під час роботи пружинні пальці підбирача захоплюють валок, переміщують його по кільцях-скатах і подають на платформу жатки.

Частоту обертання вала підбирача встановлюють такою, щоб швидкість переміщення стебел і руху комбайна були однакові. Якщо швидкість руху пальців підбирача більша швидкості руху комбайна, то вони розривають валок і вибивають зерно з колосків, а якщо менша, то підбирач нагромаджує стебла.

Частоту обертання регулюють варіатором, положення пальців підбирача за висотою — переміщенням башмаків жатки.

Молотарка.

Молотарка призначена для обмолоту зерна, відокремлення його із грубого вороху, очищення зерна від великих, дрібних і легких домішок, збирання його в бункер і вивантаження в транспортні засоби, а також для транспортування соломи, збоїн і полови в пристрій для збирання незернової частини урожаю.

Молотарка .комбайнів «Дон-1500» і «Дон-1200» має приймальну камеру, молотильний апарат, соломотряс, очистку, домолочувальний пристрій, бункер для зерна, транспортувальні органи, а також механізми керування і привода. Основою молотарки є корпус.

Корпус молотарки утворений рамою, боковими панелями і покрівлею. Рама — це два поздовжніх швелери, з'єднані між собою поперечинами і розкосами. Бокові панелі виготовлені з кутників і обшиті листовою сталлю. Вони з'єднані з рамою болтами. Покрівля виготовлена з кутників і обшита листовою сталлю, болтами з'єднана з боковими панелями. У панелях і покрівлі зроблені люки (закриті знімними кришками) для огляду і обслуговування виконавчих органів і вікна для монтажних потреб.

Корпус рамою спирається на балки ведучого і керованого мостів. До балки ведучого моста він прикріплений жорстко, а керованого — рухомо.

16

Позмінно необхідно перевіряти щільність прилягання знімних кришок люків і вікон. Втрат зерна не буде, якщо зазори в місцях стикання кришок і панелей не більші 1 мм.

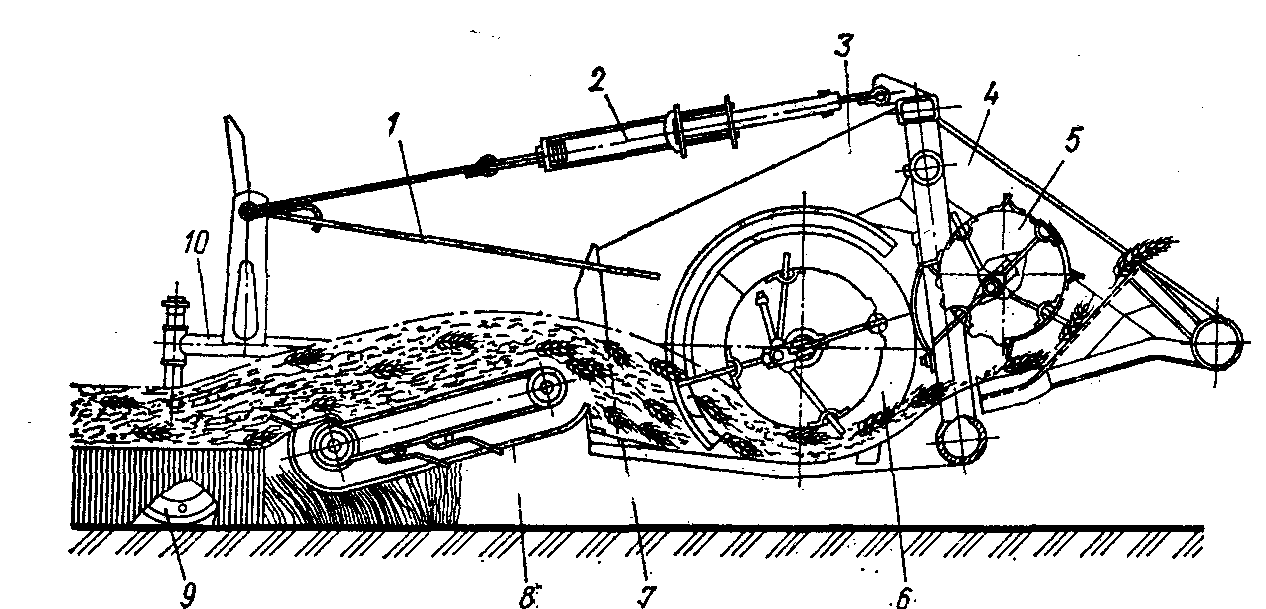

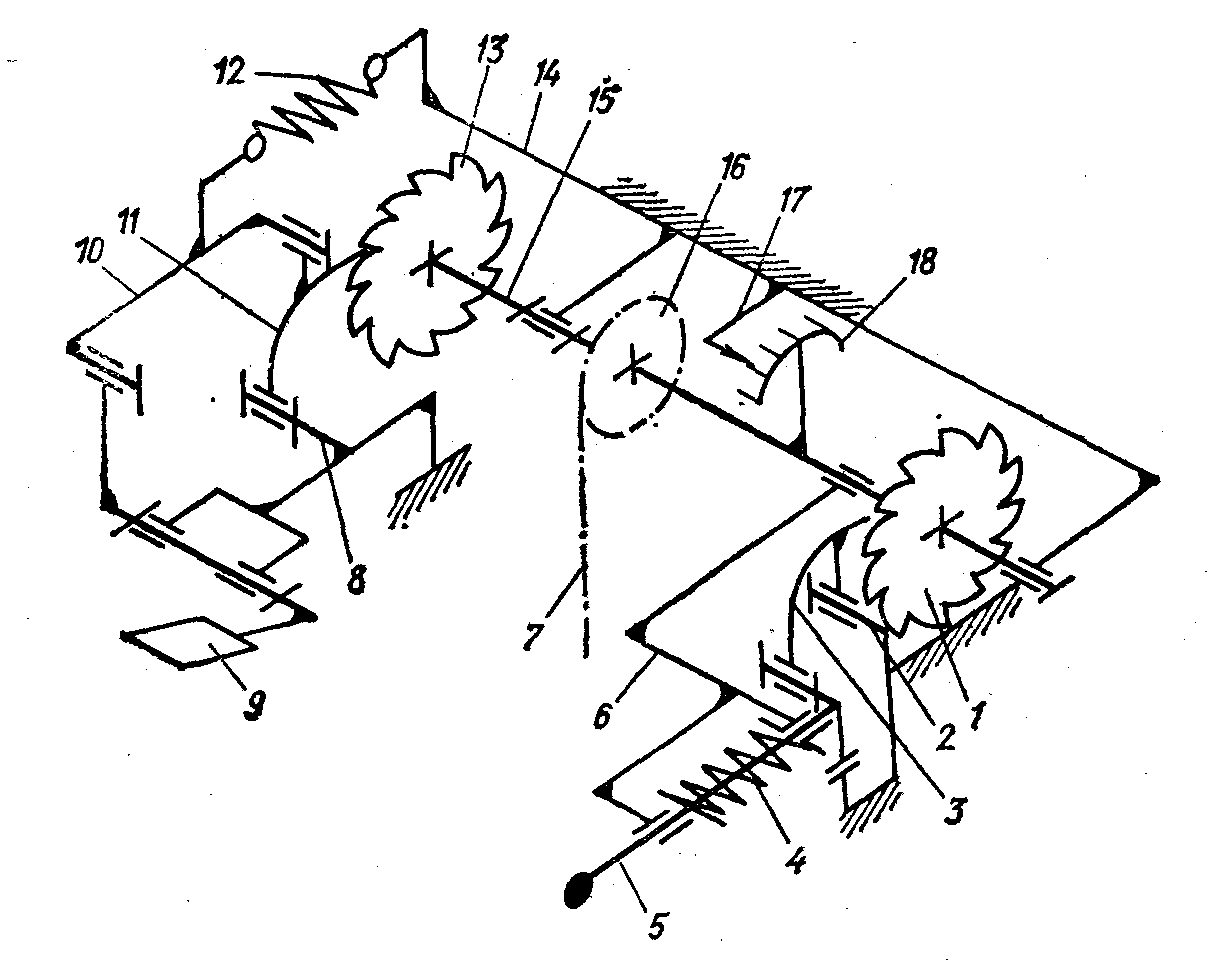

Рис.11 Молотильний апарат комбайнів «Дон-1500» і «Дон-1200»:

1—барабан; 2— кришка: 3 — відсікач повітряного потоку; 4 — відбійний бітер; 5, 16 і 19 — щитки; 6 — соломотряс; 7— пальцьова решітка; 8 — полотняний фартух; 9— підбарабання; 10 — стрясна дошка очистки; 11 — камера каменеуловлювача; 12 — рукоятка; 13 — відкидна кришка; 14 — труба 3 роликами; 15 —перехідний щиток; 17 —плаваючий транспортер; 18 — прогумований пас; 20 — підбильник; 21 — регулювальна пластина; 22 — болт; 23 — било.

Приймальна камера з боків обмежена панелями молотарки, зверху — кришкою 2 (рис.11), знизу — камерою каменеуловлювача 11, а спереду — горловиною, яку встановлено у верхню частину похилої камери жатної частини. Камера каменеуловлювача утворена передньою стінкою із відкидною кришкою 13 і задньою стінкою. Відкидна кришка фіксується рукоятками 12.

17

У передній стінці є люки для видалення нагромаджених у камері предметів. Процес каменеуловлювання оснований на ударному відбиванні каменів або інших твердих предметів, які потрапили у хлібну масу, билами барабана.

Похилу камеру встановлено так, що відстань між билами барабана і планками плаваючого транспортера становить 20 мм. Це сприяє кращому спрямуванню хлібної маси в молотильний апарат і відбиванню твердих предметів у камеру каменеуловлювача.

При технічному обслуговуванні комбайна слід щозмінно очищати камеру каменеуловлювача. Якщо його відкидна кришка прилягає нещільно до стінки, необхідно її підтиснути гайками на осях рукояток.

Молотильний апарат призначений для видалення зерна з колосків, спрямування його з домішками на стрясну дошку очистки, а соломистого вороху до відбійного бітера. Він складається з бильного барабана 1 (рис.11), решітчастого підбарабання (деки) та механізмів привода і регулювання.

Барабан має вигляд ротора діаметром 800 мм і довжиною 1485 мм, вал якого обертається на двох підшипниках кочення. На валу закріплені шість дисків — два крайніх і чотири середніх. Крайні шпонками з'єднані з валом, а середні посаджені вільно. До дисків приклепані десять підбильників, а до них закріплено стальні штаби з рифлями — била. Рифлі розміщені під кутом до осі барабана і на суміжних билах їх напрямок протилежний. Профілі підбильників виконані так, що площадка під била повернута на 7° у напрямку обертання барабана. Це сприяє підвищенню пропускної здатності молотильного апарата і виключає його забивання на вході. Привод барабана здійснюється від вала відбійного бітера гідрофікованим клинопасовим варіатором.

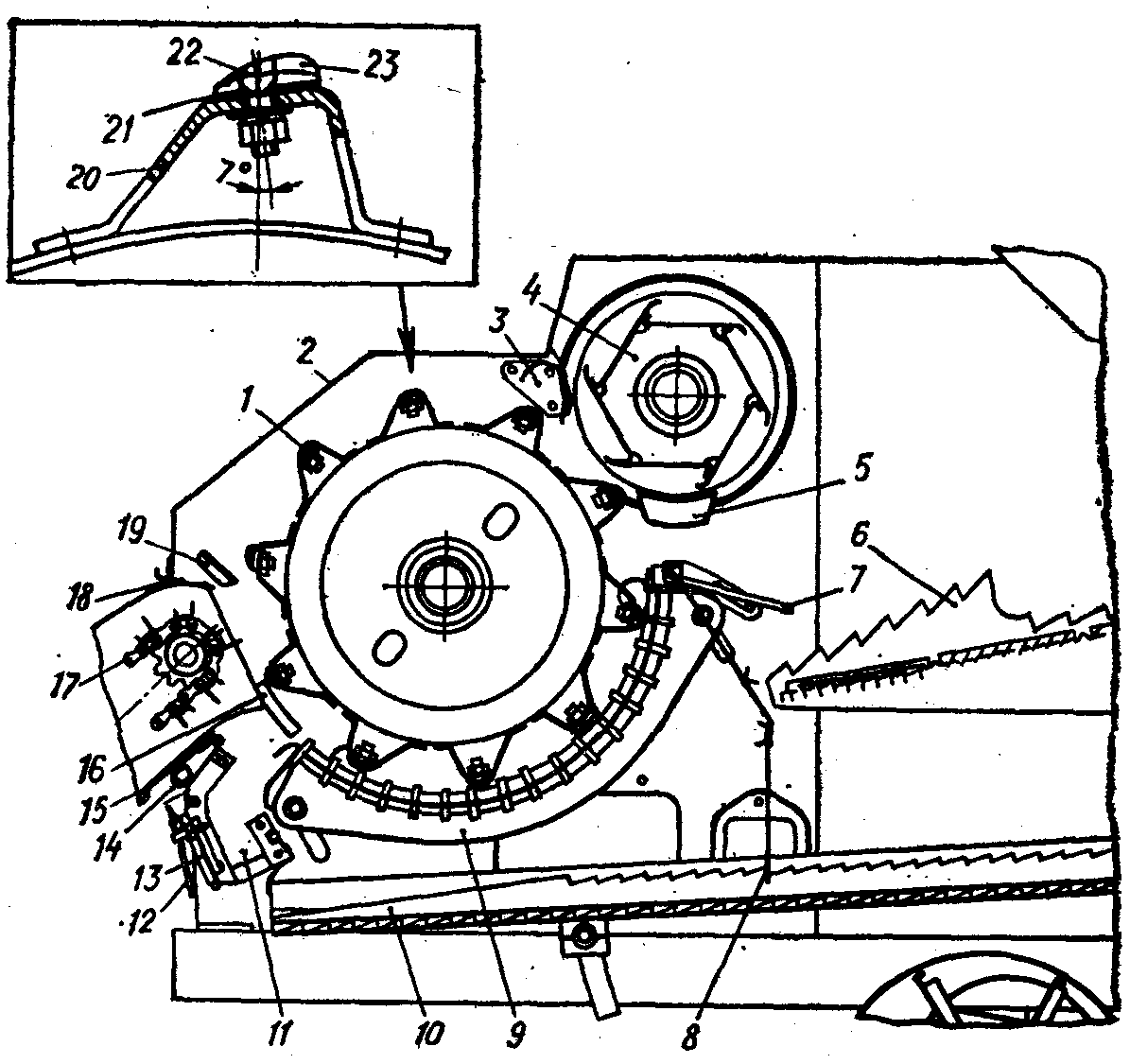

Підбарабання (дека)- нерухома частина молотильного апарата. Воно односекційне і охоплює барабан на кут 130°. Відносно барабана підбарабання встановлене із зазором, який від входу до виходу поступово зменшений. Зварний каркас підбарабання утворений двома симетричними щоками 7 (рис.12), поперечними планками 9 і ребрами, які проходять через поздовжні отвори у планках. В отворах планок встановлені прутки 8, які утворюють решітчасту поверхню. В передній частині підбарабання прутки утримуються вхідним щитком 10, а в задній — відбивним металічним щитком 2, до якого прикріплений полотняний фартух 1. Вхідний щиток спрямовує хлібну масу в зазор між барабаном і підбарабанням, а фартух запобігає потраплянню зерна на соломотряс.

У задній частині підбарабання закріплено пальцьову решітку 3, по якій хлібна маса спрямовується відбійним бітером на соломотряс.

Вхідний щиток, пальцьова решітка і відбивний щиток виконані знімними, тому що підбарабання є поворотним, тобто його можна повернути на кут 180° при спрацюванні робочих планок.

18

Підбарабання підвішене на двоплечих важелях 16 торсійного вала 18 за допомогою підвісок 12, 14, 15 і проміжних двоплечих важелів 13. Торсійний вал і важелі спираються на підшипники, які закріплені на корпусі молотарки.

Підвіски 12 і 15 приєднані рухомо до осей 5, які через пази 6 в боковинах молотарки встановлені на втулках щік підбарабання і фіксуються ексцентриковими шайбами 4.

Торсійний вал через важіль 17 і ланцюг кінематично з'єднаний з механізмом керування підбарабанням.

Рис.11. Підбарабання комбайна РСМ-10:

19

1 — фартух; 2— відбивний щиток; 3 — пальцьова решітка; 4 — ексцентрикова шайба; 5 — вісь; 6 — паз боковини; 7 — щока; 8 —пруток;

9 — робоча планка; 10 —вхідний щиток; 11—стяжна гайка; 12, 14 і 15 —підвіски; 13 1 16 — двоплечі важелі; 17 — важіль; 18 — торсійний вал.

Механізм керування підбарабанням призначений для пропорційного регулювання зазорів між планками підбарабання і билами барабана та термінового опускання підбарабання. Його будова така. На стояку 14 (рис. 12) у підшипниках встановлений вал 15, на якому нерухомо закріплені храпові колеса 13 і 1, зірочка 16 та шкала 18 з нанесеними цифрами і поділками зазорів. Стрілка 17 покажчика зазорів нерухомо закріплена на стояку. На зірочку накинутий втулково-роликовий ланцюг 7 з кутом захвату близько 360°, кінець ланцюга прикріплений до важеля торсійного вала підвіски підбарабання. В зубці храпових коліс впираються собачки 3 і 11. Собачка 11 вільно встановлена на осі 8 стояка і шарнірно з'єднана за допомогою підпружиненої тяги 10 з педаллю 9. Собачка 3 також вільно встановлена на осі 2 стояка і шарнірно з'єднана з підпружиненою кнопкою 5 важеля 6, який вільно встановлений на валу 15.

Рис.12 . Механізм керування підбарабанням:

1 і 13 —храпові колеса; 2 і 8 — осі; 3 і 11 —собачки;

4 і 12 — пружини; 5 — кнопка; 6 — важіль; 7 — втулково-роликовий ланцюг; 9 — педаль; 10 —тяга; 14 — стояк; 15 —вал; 16 — зірочка;

17 — стрілка покажчика; 18 —шкала.

Працює механізм так. Для зменшення зазорів, не натискаючи на кнопку 5, повертають важіль 6 за стрілкою годинника до збігання стрілки 17 з необхідною поділкою шкали 18 (при цьому обертаються храпові колеса, зірочка і шкала). Потім важіль опускають у вихідне положення.

20

Для збільшення зазорів натискають кнопку важеля і повертають його за стрілкою годинника, а потім відпускають кнопку. Підтримуючи важіль, натискають на педаль 9. Потім важіль 6 повертають проти стрілки годинника до збігання стрілки з необхідною поділкою шкали. Відпускають педаль і опускають важіль у вихідне положення.

Для термінового опускання підбарабання на відстань 90 мм від барабана натискають кнопку важеля, а потім натискають на педаль.

Повертають підбарабання у вихідне положення кількома рухами важеля при відпущеній кнопці і педалі.

Обмолот хлібної маси в молотильному апараті відбувається так. Хлібна маса плаваючим транспортером 17 (див. рис.10) безперервно подається в приймальну камеру молотарки. Під дією бил барабана напрямок подачі стеблової стрічки змінюється і спрямовується в клиновий зазор між барабаном і підбарабанням. При цьому стрічка стеблової маси згинається приблизно дугою радіусом 150-— 200 мм, а потім розтягується завдяки значній різниці швидкостей планок транспортера (3,2 м/с) і бил барабана (20—42 м/с). У зазорі утворюється рухома зигзагоподібна петльова стеблова стрічка (суміжні рифлі бил розміщені під кутом до осі барабана), яка при виході займає вертикальне положення. Швидкість руху стеблової маси в клиновидному зазорі на виході у кілька разів перевищує швидкість маси на вході. Відповідно зменшується і товщина шару маси (стрічки). Завдяки ударам бил по хлібній масі, вибивання зерен з колосків або очісування волоті рифлями в процесі їх руху між билами і нерухомими планками підбарабання відбувається відокремлення зерна від хлібної маси. Основна частина зерна (близько 70%) відбивається від бил в усіх напрямках із великою швидкістю й через решітчасту поверхню підбарабання спрямовується разом із соломистими дрібними фракціями на стрясну дошку очистки. Солома з рештками зерна викидається билами на виході у вигляді вертикального шару до відбійного бітера.

При спрацюванні граней планок підбарабання його повертають на 180°. Спрацьовані або поламані била замінюють. При цьому, замінюючи одне било, необхідно замінювати і протилежне, щоб не порушити балансування барабана.

Відбійний бітер спрямовує солому на передню частину клавіш соломотряса. Він встановлений з мінімальним зазором відносно бил молотильного барабана над пальцьовою решіткою підбарабання (див. рис.10). Колова швидкість бітера дещо менша швидкості барабана і становить 17,5 м/с.

Основою бітера є вал 6 (рис.13), який обертається на сферичних підшипниках кочення 8. На барабані за допомогою клемового з'єднання 15 закріплений шестигранний лопатевий барабан 14. На лівому кінці вала закріплені гідроциліндр 17 і ведучий шків 4 варіатора молотильного апарата, а також приводний шків 3 бітера, на правому кінці — шківи 9 і 11 привода

21

інших робочих органів молотарки (при комплектації комбайна копнувачем). Вал відбійного бітера є одночасно і головним контрприводом молотарки.

Працює відбійний бітер так. Обмолочена маса, яка викидається вертикальним потоком із зазору молотильного апарата, відбивається під гострим кутом лопатями бітера на робочі поверхні клавіш соломотряса. При цьому дрібний ворох (зерно, колоски обмолочені і необмолочені, полова) просипаються між пальцями решітки 7 (див. рис.) і по відбивному металічному щитку і фартуху 8 скочуються на стрясну дошку очистки.