Урок№37.Тема:Будова сепарувальної частини зернозбирального комбайна.

опрацювання та конспектування матеріалу наведено нижче:

Молотильний апарат призначений для відокремлення зерна від колосків, волоті, спрямування його з невеликими домішками на зерноочистку і переміщення грубого вороху до відбійного бітера і далі – на соломотряс або інші сепарувальні поверхні.

За конструкцією молотильні апарати поділяють на бильні, штифтові і комбіновані. Бильні бувають одно- і двобарабанні, а штифтові – однобарабанні. В комбінованих молотильних апаратах – перший барабан штифтовий, а другий бильний. Штифтові апарати встановлюють у поперечному напрямку до поздовжньої вісі молотарки, а бильні – як у поперечному напрямку, так і в осьовому, тобто аксіально-роторні.

Молотильний апарат, який складається з обертаючогося барабана, та нерухомого підбарабання, обмолочує колоски та виділяє основну масу зерна із вороху. Якість роботи молотильного апарату оцінюють кількістю невимолоченого (недомолот) та травмованого (подрібнення) зерна, вираженого у відсотках до загальної його кількості.

Барабан 1 (рис. 3.1) складається з дисків із закріпленими на них планками 2, розташованими паралельно вісі барабана. До планок штифтових барабанів прикріплені штифти 3, а до планок бильних – рифлені била 9, на які нанесені правосторонні та лівосторонні рифи для інтенсифікації процесу обмолоту та зменшення осьових навантажень на підшипники барабана. Крайні диски кріпляться на валу клиновидними шпонками. Била або штифти з великою швидкістю б’ють по хлібній масі, захоплюють її та протягують через вузький простір, утворений поверхнею підбарабання та обертаючимися билами барабана або зубами барабана та підбарабання.

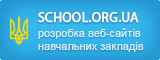

Рис. 3.1. Види барабанних молотильних апаратів:

а – штифтовий; б – бильний;

1 – барабан; 2 і 10 – планки; 3 і 4 – штифти; 5 – підбарабання;

6 – решітка; 7 – вал барабана; 8 – пальцеві решітки; 9 – била

Підбарабання бильного молотильного апарату (рис. 3.2) решітчасте, воно зварене з боковин та поперечних планок 10. Через отвори планок пропущені прутки. Крізь проміжки між прутками та планками просипається 70...80 % вимолоченого зерна разом з дрібними домішками. Підбарабання охоплює знизу барабан на деякий кут α. В комбайні СК-5 кут α дорівнює 146°, а в СКД-6 – 127°. Із збільшенням кута обхвату вимолот зерна поліпшується. Підбарабання встановлене так, що відстань між билами барабана та планками підбарабання (зазор δ) від входу до виходу поступово зменшується.

Підбарабання штифтового молотильного апарату обладнане штифтами 4, розташованими в чотири ряди так, що кожен штифт 3 барабана при його обертанні проходить між двома штифтами підбарабання. Штифти барабана та підбарабання мають форму клину, лобова грань у штифтів барабана відхилена проти, а у штифтів підбарабання – по напряму обертання барабана. При правильній установці барабана зазор δ з двох боків штифтів повинен бути однаковим. Між рядами штифтів розташована нерухома решітка 6, через отвори якої просипається частина вимолоченого зерна.

Рис. 3.2. Механізм регулювання режиму роботи молотильного апарату комбайну СК-5:

а – варіатор частоти обертання валу барабана; б – механізм регулювання молотильних зазорів; 1 – рукоятка; 2 – ланцюг; 3 – зірочка; 4 і 5 – диски; 6 – ремінь; 7 і 15 – важелі; 8 – сектор; 9, 14, 16 і 17 – тяга; 10 – труба;

11 – шпонка; 12 – торсіонний вал; 13 – коромисло; 18 – приставка підбарабання; 19 – регулювальний болт; 20 – основна секція підбарабання; 21 – регульована тяга

Аксіально-роторні молотильно-сепарувальні пристрої проводять обмолот хлібної маси з поздовжнім переміщенням її в молотильному апараті.

МСП комбайна КЗСР-9 складається з циліндричного корпуса (кожуха) 11 (рис. 3.3) і ротора 10. Корпус складається із вхідної, молотильної, сепарувальної і вихідної частин. Молотильна частина кожуха складається з підбарабання і гладенької внутрішньої поверхні з напрямними ребрами 12. Молотильний апарат комбайна КЗСР-9 аксіально-роторний. Він складається з циліндричного корпуса (кожуха) 11 і ротора 10. Корпус складається із вхідної, молотильної, сепарувальної і вихідної частин. Молотильна частина кожуха складається з підбарання і гладенької внутрішньої поверхні з напрямними ребрами 12. Підбарабання – це трисекційна прутково-планчаста молотильна решітка. Кожна секція решітки має нерухому 9, середню 8 і рухому 7 частини. Нерухомі частини секцій встановлені із зазором 42 мм на вході та нерегульованим ступінчастим зазором на виході (23, 29 і 35 мм).

Рис. 3.3. Молотильна частина (а) і ліві молотильно-сепарувальні решітки (б) кожуха аксіально-роторного МСП комбайна КЗСР-9:

1 – стопорний гвинт; 2 – планка; 3 – регулювальна тяга; 4 – рукоятка;

5 – покажчик; 6 – шкала; 7 – рухома частина секції; 8 – середня частина секції; 9 – нерухома частина секції; 10 – ротор; 11 – кожух ротора;

12 – напрямне ребро кожуха; А, В, В – нерегульовані молотильні зазори (А = 42 мм; В = 35 мм); Г – регульований молотильний зазор

(Г = 2...32 мм); 13 і 14 – змінні секції рухомої ділянки молотильної решітки; 15 – секції молотильної решітки; 16 – механізм регулювання молотильних зазорів; 17 – змінні секції сепарувальної решітки;

18 – секції сепарувальної решітки; 19 – замок; 20 – шплінт

Рухомі частини секцій решітки з’єднані планками 2 з механізмом регулювання. Зазор на виході регулюють в межах 2-32 мм. Зазор В на вході нерегульований і складає 35 мм.

Сепарувальна частина кожуха має сепарувальні решітки з пробивними отворами. Вона приводиться в обертовий рух з частотою 9 об/хв, що сприяє підвищенню сепарувальної спроможності. Секції рухомих і нерухомих частин підбарабання і решітки сепарувальної частини змінні відповідно до культури, що збирається.

Ротор – це пустотілий циліндр 5 (рис. 3.4) з лопатями 2 в передній частині, криволінійними рифленими 4, короткими 3 і гладенькими прямолінійними 6 билами. У задній частині ротора закріплені планки 7. Вал ротора встановлений на підшипники в кожусі.

Рис. 3.4. Ротор МСП:

1 – вал; 2 – лопать; 3 – прямолінійні рифлені била; 4 – криволінійне рифлене било; 5 – циліндр; 6 – прямолінійне гладеньке било; 7 – планка

При обертанні ротора лопаті 2 захоплюють хлібну масу і спрямовують в зазор між ротором і підбарабанням. Била ротора вдаряють по хлібній масі, протягують її, і відбувається обмолот. Дрібний ворох проходить крізь решітки підбарабання і попадає на стрясну дошку. Солома (грубий ворох) переміщується до сепарувальної частини кожуха, де закінчується виділення дрібного вороху, а солома виштовхується ротором через вікно кожуха назовні.

Якість обмолоту залежить від зазору на виході між підбарабанням і ротором і частотою обертання останнього.

Рис. 3.5. Молотильний апарат:

а – комбайнів СК-6 та СКД-6; б – комбайнів СКПР-5 і СКПР-6;

1 – барабан; 5 – підбарабання; 13 і 14 – решітки; 8 – пальцева решітка;

11 – відбійний бітер; 12 – проміжний бітер;

16 – направляючі щитки

На зернозбиральні комбайни встановлюють також і двобарабанні молотильні апарати. Комбайн СК-5, обладнаний одним бильним молотильним апаратом, призначений для збирання зернових культур. Комбайни СКД-6, СКПР-6, СКГД-6 та СКД-6Р (рис. 3.5) обладнані двома бильними апаратами або одним штифтовим та одним бильним. В першому випадку вони застосовуються для збирання зернових культур переважно в умовах підвищеної вологості, в другому – для збирання рису та інших важко обмолочуваних культур.

Штифтовий молотильний апарат кращий, ніж бильний, обмолочує вологий хліб, але більше подрібнює солому. Бильний барабан універсальний: придатний для обмолоту більшості сільськогосподарських культур. Двобарабанні молотильні апарати дозволяють обмолочувати хлібну масу на двох режимах. В першому при малій частоті обертання барабана вимолочуються зерна, що слабо пов’язані з колосками, в другому при більшій частоті обертання – сильно зв’язані зерна.

Молотарки комбайнів зарубіжних фірм із поперечно-потоковим молотильно-сепарувальним пристроєм (МСП) мають такі особливості.

Фірма Форд Нью Холланд встановлює за молотильним барабаном 1 (рис. 3.6, а, з) два сепарувальних барабани 2 і З та відбійний бітер 4.

Фірма Дойтц Фар (рис. 3.6, б) сепарувальний барабан 3 виконала регульованим по висоті, щоб зменшити подрібнення соломи.

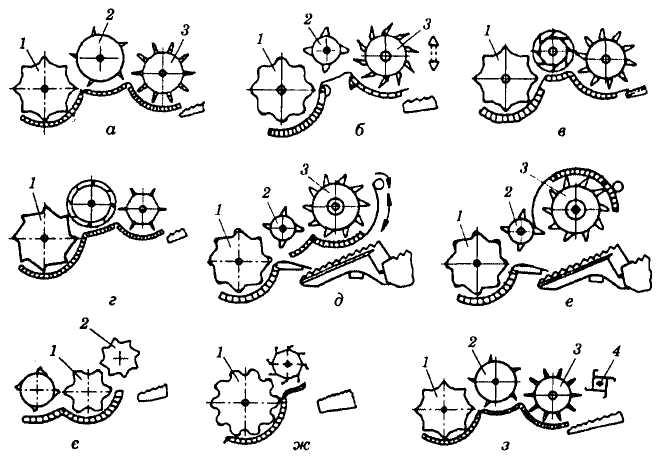

Рис. 3.6. Схеми поперечно-потокових МСП молотарок комбайнів зарубіжних фірм:

а, з – Форд Нью Холланд; б – Дойтц Фар; в – МДВ; г – Массей Фергюсон; д, е – Фіатагрі; є – Клаас; ж – Джон Дір; 1 – молотильний барабан; 2 і 3 – сепарувальні барабани; 4 – відбійний бітер

На комбайнах фірми МДВ (рис. 3.6, в) використовують трибарабанні МСП, які мають молотильний і два сепарувальних барабани. За даними фірми, застосування трибарабанних МСП дало можливість на 20 % підвищити пропускну здатність молотарки порівняно з МСП, який має молотильний барабан і відбійний бітер.

Комбайни фірми Массей Фергюсон (рис. 3.6, г) мають майже таку саму схему МСП, як і комбайни фірми МДВ.

Фірма Фіатагрі (рис. 3.6, д) над соломотрясом установила два сепарувальних барабани 2 і 3 за молотильним барабаном. При цьому між барабаном 3 і підбарабанням передбачено регулювання зазору 25...40 мм. За потреби підбарабання можна демонтувати або розмістити над барабаном (рис. 3.6, е). Оригінальність такої конструкції полягає у тому, що встановлення двох сепарувальних барабанів не змінює довжини клавіш соломотряса, обмолот і сепарація можуть відбуватись як в інтенсивному, так і в звичайному режимах, коли підбарабання демонтоване. Таке технічне вирішення забезпечує гнучкість виконання робіт у разі переходу на збирання малосоло-мистих і спеціальних культур.

Фірма Клаас (рис. 3.6, є) розробила МСП, в якому перед молотильним барабаном 1 встановлено барабан-прискорювач. Принцип роботи МСП такий. Барабан-прискорювач, обертаючись з частотою 80 % від частоти обертання молотильного барабана (280...1500 хв-1),захоплює масу, що подається конвеєром похилої камери зі швидкістю 3 м/с, надає їй швидкості 12 м/с і спрямовує масу в молотильний зазор між барабаном і підбарабанням. Молотильний барабан діаметром 450 мм і максимальною швидкістю 35,5 м/с надає хлібній масі швидкості 20 м/с, обмолочує її і спрямовує грубий ворох до барабана 2. Цей барабан, обертаючись з частотою 68 % від частоти обертання молотильного барабана, зменшує швидкість вороху до 9 м/с і спрямовує його на клавіші соломотряса. Завдяки такій конструкції МСП і його кінематичним характеристикам створюється тонкий шар хлібної маси, що розміщується в зазорах між барабанами і підбарабаннями, і збільшуються відцентрові сили. Унаслідок цього зерно, що вільно знаходиться в колосі чи волоті, сепарується через підбарабання (кут обхвату 84°) барабана-прискорювача, а остаточно вимолочується і сепарується молотильним барабаном і підбарабанням (кут обхвату 151°). Молотильно-сепарувальний пристрій такого типу сепарує близько 90 % зерна порівняно з 70 % за класичною схемою, а це загалом зменшує навантаження на соломотряс і підвищує пропускну здатність молотарки.

Система обмолоту і сепарації комбайнів фірми Джон Дір (рис. 5.6, ж) складається з двох молотильних барабанів діаметром 660 і 450 мм, частота обертання яких регулюється. Такий МСП забезпечує «м’який» обмолот, тобто зерно менше пошкоджується.

Таким чином, удосконалення поперечно-потокових МСП комбайнів «Нива», «Колос», «Дон», «Енисей», «Кедр», «Славутич» та «Лан» і комбайнів зарубіжних фірм спрямовані на зменшення навантаження на соломотряс, а отже, на збільшення пропускної здатності молотарки.

Швидкість руху хлібної маси в просторі між барабаном та підбарабанням менше, ніж швидкість бил та штифтів. Тому хлібна маса піддається багаторазовим ударам і перетираючим діям бил та штифтів, що сприяє вимолочуванню зерна. Інтенсивність вимолоту залежить від швидкості та числа ударів бил, а також від величини зазорів. Тому оптимальний режим роботи молотильного апарату встановлюють регулюванням частоти обертання барабана та зазору між билами барабана і планками підбарабання, а для штифтових молотильних апаратів – регулюванням частоти обертання та бічного зазору між штифтами барабана і підбарабання.

Частоту обертання барабана регулюють зміною передаточного числа клинопасової передачі, міняючи відстань між дисками шківів, встановлених на валах барабана та головного контрприводу. Регулюванням відстані між дисками одночасно в обох шківів (у одного збільшують, у іншого зменшують) на 3 мм змінюють частоту обертання барабана на 50 об/хв.

Частоту обертання барабана встановлюють залежно від збираємої культури, сорту, ступеня зрілості, вологості та інших чинників. Регулюють частоту обертання барабана обережно, оскільки при недостатній частоті зростає недомолот, а при підвищеній – подрібнення та мікропошкодження зерна, а також надмірно подрібнюється солома. Для кожної культури регулювання частоти обертання барабана доповнює регулювання зазорів, яке є основним для молотильного апарату.

Зазори між билами барабана та планками підбарабання регулюють за допомогою спеціального механізму. Зазори в комбайнах «Нива» та «Колос на початку, середині т кінці підбарабання регулюють в межах: на вході 18...48 мм, на передній планці основної секції 14...46 мм, на виході 2...42 мм. Переміщення важеля на один зуб сектора змінює зазор на 1 мм.

Двобарабанні комбайни забезпечені двома важелями. Важіль, розташований в кабіні, служить для регулювання зазорів першого молотильного апарату. Важелем, встановленим на даху молотарки, регулюють зазори другого молотильного апарату.

Бічні зазори між зубами штифтового барабана та підбарабання повинні бути однаковими з обох боків зуба. Зсув барабана убік викличе одночасно недомолот та підвищене подрібнення зерна. В цьому випадку слід змістити барабан в підшипниках так, щоб зуби барабана розташовувалися симетрично щодо рядів зубів підбарабання.

Зазори встановлюють такими, щоб забезпечити максимальний вимолот та мінімальне подрібнення зерна. При невеликому зазорі інтенсивність обмолоту більша, проте збільшується пошкодження зерна і сильніше подрібнюється солома, що погіршує якість роботи очистки. При появі недомолоту зазори поступово зменшують, поки не досягнуть повного вимолоту. При цьому стежать за подрібненням зерна. Якщо подріблення зросло, збільшують зазори до появи ознак недомолоту. Якщо таким прийомом не вдалося зменшити пошкодження зерна, знижують частоту обертання барабана.

Зазори збільшують, а частоту обертання барабана знижують при збиранні легкообмолочуваних культур. При цьому стежать за тим, щоб не було недомолоту. На збиранні важко обмолочуваних вологих та засмічених хлібів зазори зменшують, а частоту обертання барабана збільшують в такому ступені, щоб не було пошкодження зерна.

Якість роботи молотильного апарату залежить і від подачі хлібної маси. Збільшення подачі вище оптимальною призводить до різкого зростання недомолоту та великих втрат вільним зерном, оскільки при перевантаженні на соломотряс поступає більше зерна. Тому працювати з перевантаженням не можна.