СРКТЗ-1-2.3 Учать у ремонті вантажних та легкових автомобілів. Заняття № 136 Ознайомлення з особливостями ремонту гальмівних приводів при ремонті вантажних та легкових автомобілів.

Ремонт гальмівної системи

Перед виконанням ремонтних операцій вузли гальмівної системи добре промивають содовим розчином і висушують стисненим повітрям.

Гальмівні механізми колес підлягають ремонту при витоку гальмівної рідини із циліндрів в результаті зношення робочої поверхні циліндра, манжет, поршнів, при заміні зношених накладок або колодок.

Гальмівний барабан відчищають від бруду, іржі і зачищають забоїни. Барабан замінюють, якщо на його робочій поверхні утворилась тріщини або він деформований, або його робочі поверхні зносились на стільки, що в разі його розточки діаметр робочої поверхні буде більше 383 мм. Мілкі задирки, подряпини на робочій поверхні барабана знищують дрібнозернистою шліфувальною шкуркою. Якщо барабан має биття більше 0,3 мм, а також глибокі риски і задирки то щільно прижимають фланець барабана до маточини за допомогою гайок кріплення колес, повернувши їх зворотною стороною на шпильки, і, базуючись на зовнішні обойми підшипників, розточують барабан до зникнення рисок і задирок. Биття після розточування повинно бути не більше 0,2 мм. Биття перевіряють відносно кілець підшипників з накрученими гайками. Діаметр розточеного барабана повинен збільшитися не більше ніж на 3 мм тобто повен бути не більше 383 мм.

Колісний циліндр гальма. Зняття. Колісний циліндр гальма знімають в такому порядку: знімають колесо, гальмівний барабан; розводять гальмівні колодки, знявши стягуючу їх пружину, від’єднують муфту і гальмівний трубопроводу в гальмівного циліндра або шланг; знімають циліндр з гальмівного щита.

Розбирання. Порядок розбирання колісного циліндра: знімають гумові ковпаки з кінців гальмівного циліндра; виймають поршні, манжети, опірні чашки з пружиною; знімають гумові ковпаки з поршнів; викручують перепускний клапан із циліндра; промивають деталі гальмівного циліндра в чистому спирті або в гальмівній рідині.

Перевірка і ремонт деталей. Клісний циліндр промивають в спирті і протирають чистою серветкою. Якщо на робочій поверхні циліндра є корозія, подряпини, задирки або діаметр циліндра переднього гальмівного механізму зношений більше 35,08 мм, то циліндр заміняють або хонінгують його до діаметра не більше 35,12 мм. Для циліндра заднього гальмівного циліндра розміри відповідно 35,08 і 38,12 мм. Після хонінгування ставлять нові манжети. Якщо ж дефект не усунувся або є підтікання рідини із зварного циліндра, то циліндр розточують, а потім хонінгують пі ремонтний розмір. При цьому встановлюють поршні, манжети ремонтного розміру.

Поршень колісного циліндра не повинен мати корозії, задирок або зношення. При зношуванні поршня переднього гальмівного механізму до діаметра 34,85 мм, а поршня заднього гальмівного механізму до діаметру 37,85 мм, а також при наявності задирок і корозії поршень заміняють.

Манжета циліндра повинна бути еластичною з гострою робочою кромкою без дефектів, а її діаметр повинен бути не менше ніж на 0,6 мм більше діаметра циліндра, в який вона встановлюється.

Пружина не повинна мати корозії. Під навантаженням в (12+ - 1 ) Н пружина повинна зжиматися до висоти 25 мм.

Розпірні чашки манжет не повинні мати ум'ятин і забоїв. При встановленні в циліндр вони повинні рівномірно прилягати ущільнювальним кромкам манжет, не доторкаючись їх денця.

Перепускний клапан повинен мати хорошу поверхню ущільнюючого корпусу, а повздовжні і поперечні отвори бути чистими.

Збирання і дослідження перед збиранням всі деталі колісних циліндрів просувають в чистому спирті або гальмівній рідині і обдувають стиснутим повітрям. Манжети і робочу поверхню циліндра змащують касторовим маслом ГОСТ 6757 – 73 або гальмівною рідиною. Температура касторового масла і гальмівної рідини не повинна бути вище +15 град. С .

Зборку колісного циліндра гальм ровдять в такій послідовності: підзбирують зворотну пружину з розпірними чашками; надівають на поршні захисні гумові ковпаки; встановлюють колісний циліндр пружину з чашками, манжети, поршні з ковпаками; надівають гумові ковпаки на кінці циліндрів; вкручують перепускний клапан; випробовують циліндр на герметичність; для цього циліндр занурюють в спирт і подають в різьбовий отвір повітря під тиском 40 – 60 кПа. При відкрученому перепускному клапані повітря повинно енергійно виходити із його отвору. При закрученому клапані виходу повітря не повинно бути. Надівають гумовий ковпачок на перепускний клапан.

Встановлення. Вставляють колісний циліндр в отвір на щиті гальма. Закріпляють його на щиті гальма двома болтами і пружинними шайбами. Вкручують муфту або шланг з новими мідними прокладками в колісний циліндр. Приєднують трубопровід до муфти. Встановлюють стяжну пружину колодок.

Колодки гальм. Колодки передніх і задніх гальмівних механізмів відрізняються тільки шириною накладок. Колодки передніх гальмівних механізмів мають ширину 80 мм, а задніх – 100.

Порядок зняття. Знімають колесо і гальмівний барабан, стяжні пружини колодок; відкручують гайки опорних пальців колодок, притримуючи пальці від провертання; знімають опорні пальці, ексцентрики, пластину опорних пальців, колодки.

Перевіряють кривизну накладок шаблоном радіусом 189,80 мм. Допускається Просвіт не більше 0,30 мм. Відхилення від окружності і нерівномірне зношення виправляють шліфуванням. Накладки заміняють при втопленні заклепок всередину накладки менше 0,5 мм. При заміні накладок висвердлюють або зрубують заклепки накладок. Перевіряють стан отворів під опорний палець. Отвір не повинен бути еліпсним і діаметром більше 28,3 мм. При необхідності заварюють отвір і розточують до діаметра 28 + 0,045 мм. Перевіряють шаблоном кривизну обода колодки. При радіусі шаблона 182 мм щуп 0,3 мм між шаблоном і ободом колодки не повинен проходити.

Перевіряють стан поверхні гальмівного барабана. Якщо збільшення внутрішнього діаметра барабана менше 1,5 мм по зрівнянню зі стандартним розміром, то встановлюють стандартні накладки. Якщо діаметр на 1,5 – 3,0 мм перевищує стандартний розмір, то застосовують накладки ремонтного розміру або встановлюють прокладки між ободом колодки і накладкою товщиною 0,8 – 1,5 мм. Встановлюють нову фрикційну накладку на колодку і, починаючи з середніх отворів прикріплюють її до обода. Перевіряють зазор між ободом колодки і накладкою. Накладка повинн7а щільно прижиматися до обода, щуп 0,25 не повинен проходити між ними на глибину більше 20 мм. По ширині накладка не повинна виступати за обід колодки. На кінцях накладки повинні бути скоси довжиною 8 – 14 мм. Відшліфовують накладки так, щоб їх діаметр був на 0,2 – 0,4 мм менше діаметра барабана.

Встановлення . встановлюють гальмівні колодки на щит між направляючою скобою і її пластинчасту пружину. Надівають нижні кінці колодок на опорні пальці, перед цим їх з основними латунними ексцентриками і пластиною. Верхні кінці колодок вставляють у прорізі упорних стержнів в поршнях. Встановлюють опорні пальці мітками всередину і притримуючи їх спеціальним ключем, закручують гайки з пружинними шайбами, встановлюють стяжну пружину гальмівних колодок. Повертають регулювальні ексцентрики, щоб отримати максимальний зазор для встановлення гальмівного барабана. Встановлюють барабан на маточину, вкручують три гвинти. Встановлюють колеса. Проводять повне регулювання гальм. Прокачують гальмівну систему після спрацювання гальм повторюють регулювання зазору між накладками і гальмівними барабанами.

Головний гальмівний циліндр. Найбільш вірогідними неполадками головного гальмівного циліндра можуть бути: зношення манжет, гумових ущільнювальних кільцю, поршнів, головок поршнів, задирки і зношення робочої поверхні первинного і вторинного картерів.

Зняття. Від’єднують від головного циліндра шланги і виливають рідину в чисту посудину. Від’єднують від з'єднувальних муфт дві трубки, які йдуть від головного циліндра. Заглушають трубки ковпачками від клапанів прокачки. Від’єднують дроти від вмикача сигналу "стоп". Від’єднують шток головного циліндра від гальмівної педалі. Від’єднують гальмівний циліндр від кронштейна педалей, а підтримуючий кронштейн спочатку від ланжнрона рами, потім від циліндра.

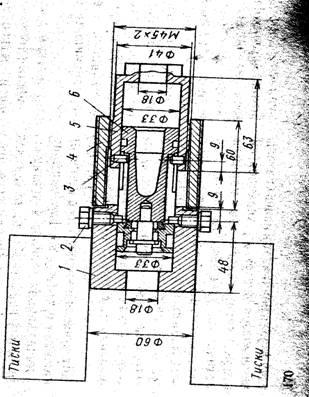

При розбиранні головного гальмівного циліндра використовують лещата. Зажимають головний циліндр в лещата за фланцеві частини картерів, щоб не порушити робочі поверхні.

Розбирання. Очищають зовнішню поверхню циліндрів. Від’єднують муфти з мідними прокладками. Виливають із циліндра рідину, а потім, натиснувши декілька разів на поршень, зливають в посудину залишки гальмівної рідини. Відкручують два штуцера підводу рідини із бачка головного циліндра і виймають клапани 1 надлишкового тиску з пружинами (див рис 3).

Знімають захисний гумовий чохол з корпусу циліндра і виймають штовхач поршня головного циліндра. Відкручують два болти, з’єднуючі корпуси головного циліндра знімають з вторинного корпуса гумові ущільнюючі кільця, виймають зворотну пружину 4 первинного поршня.

Встановлюють вторинний корпус головного циліндра в лещата як показано на рисунку 11, і відкручують упорний болт вторинного поршня . виймають вторинний поршень 3 рис 3 з зворотною пружиною знімають ущільнюючу манжету з головки поршня і гумові кільця з поршня. Встановлюють первинний корпус головного циліндра в лещата, викручують упорний болт, виймають поршень, знімають ущільнюючу манжету з головки поршня і гумове кільце з поршня. Впресовують упорні стержні із поршнів за допомогою засобу вказаного на мал. 12. Виймають ущільнююче кільце 7 (див рис 3) на головки поршня. При дефектах на робочих поверхнях циліндрів або односторонніх зношеннях їх заміняють новими. Гумові манжети, ущільнюючі кільця заміняють новими при кожному розбиранні головного циліндра. Номінальні і ремнтні кільця розміри деталей циліндрів колісних гальмівних механізмів дані в додатку 1.

Ремонт деталей. Промивають всі деталі головного циліндра в спирті або чистій гальмівній рідині і протирають. Данні допустимих розмірів деталей головного циліндра вказані в додатку 2.

Картери головного циліндра. Перевіряють, чи нема подряпин, рисок, корозії на робочих поверхнях. Якщо на поверхнях є подряпини, корозія і зношування, циліндр хонінгують до діаметра не більше 32,12 мм. В цьому випадку встановлюють нові манжети номінального розміру. Якщо хонінгуванням не вдається вивести дефекти з робочої поверхні циліндра, то циліндр розточують, а потім хонінгують до ремонтного розміру, встановлюють відповідного розміру поршні, головки поршнів манжети.

Поршні і головки поршнів головного циліндра. перевіряють на наявність подряпин, зношування, задирок, вм’ятин на торцевих поверхнях в місцях встановлення торцевого ущільнювача. При встановленні зношених поршнів і головок в зношенні корпуса забезпечують між ними діаметральний зазор не більше 0,2 мм, щоб гарантувати надійну роботу ущільнювальних елементів .

Манжети, ущільнювальних кілець повинні бути еластичними, з гострими кромками, без із’янів, а діаметр робочих кромок повинен відповідати розмірам , вказаним в додатку 2.

Клапани надлишкового тиску повинні бути еластичні, без із’янів на внутрішній і зовнішній поверхні поверхнях, внутрішні кромки отвору клапана щільно прижимаються до сферичної поверхні пластини.

Збирання. Перед збиранням всі деталі промивають в чистому спирті або в гальмівній рідині і обдувають стисненим повітрям. Манжети, поршні, головки і робочі поверхні корпусів змазують тонким шаром касторового масла. При його відсутності гальмівною рідиною "Роса", "Томь" або "Нева". Зборку проводять в наступному порядку.

1 – корпус приладу; 2 – фіксуючий болт (М8 Х 20) від головного гальмівного циліндра; 3 – штифт (діаметр 6 Х 8 мм); 4 – накидна гайка; 5 – втулка приладу; 6 – поршень головного циліндра.

Рисунок 12. Розбирання поршня головного гальмівного циліндра.

гальмівний автомобіль технічний зчеплення ремонт

Встановлюють на головки поршнів ущільнювальні манжети 11 і торцеві ущільнювальні кільця (дивись рисунок 3). Перевіряють, щоб робоча кромка ущільнювального кільця рівномірно виступала 0,2 – 0,6 мм над торцевою поверхнею головки.

Надівають на опорні стержні 5 поршнів пружини 15, головки 6 і запресовують стержні в поршні. Після запресовки упорні стержні відтягують головку 6 від поршня і перевіряють торцевий зазор між ними, котрий повинен бути 1,1 – 1,4 мм. Зазор перевіряють двома щупами, вставляючи їх одночасно з діаметрально протилежних сторін.

Надівають на поршні ущільнювальні гумові кільця 13 і зворотні пружини 4. Зажимають фланець вторинного в лещата. Встановлюють вторинний поршень 3 з пружиною в корпус так, щоб пази поршня розташувались напроти бокових отворів корпуса, а потім, просунувши поршень всередину, закручують упорний болт 10, встановив під його головку нову мідну прокладку. Встановлюють первинний поршень 8 в картер циліндра і закручують упорний болт з мідною прокладкою. На вторинний картер циліндра встановлюють ущільнювальні гумові кільця 14 і з’єднують корпуса між собою. Встановлюють в картери клапани залишкового тиску 1 і закручують штуцера, болти з надітими на них муфтами з мідними прокладками. Встановлюють штовхач 9 з захисним чохлом.

Випробовування головного циліндра. Після встановлення головного циліндра на автомобілі його заповнюють гальмівною рідиною, прокачують систему , а потім проводять останню перевірку робото здатності головного циліндра, для чого натискують на гальмівну педаль зусиллям 700 – 1000 Н і, притримуючи її на протязі 0,5 – 1 хв., продивляються місця з’єднання корпусів , упорних стержнів поршнів, штуцерів, муфт, трубок. Найменше підтікання гальмівної рідини не допускаються. В вказаному положенні не повинно бути переміщення гальмівної педалі.

Перевірку на герметичність клапанів залишкового тиску головного циліндра оприділяють на спеціальному стенді за допомогою монометрів, встановлюють замість датчиків сигналу "Стоп". Клапани залишкового повітря повинні витримати тиск не менше 40 кПа на протязі 1 години.