СРКТЗ-1-2.3 Учать у ремонті вантажних та легкових автомобілів. Заняття № 119 Ремонт кузова автомобіля.

Технологічний процес ремонту кабін і кузовів

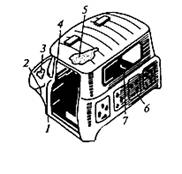

Дефекти кузовів і кабін.

Характерними дефектами деталей кузовів, кабін і оперення (рис.1.) є корозійні ушкодження, механічні ушкодження (вм'ятини, обломи, розриви, випуклості тощо.), порушення геометричних розмірів, тріщини, руйнації зварних сполук та інших.

Корозійні руйнації — це основний вид зносу металевого кузова і кабін. Тут має місце електрохімічний тип корозії, коли відбувається взаємодія металу з розчином електроліту, абсорбуючого з повітря. Особливо сильно розвивається корозія в важкодоступних очищення місцях, де періодично потрапляє у яких волога зберігається тривалий час, й у на підвищення температури довкілля, відбувається інтенсифікація реакції окислення. Корозійні руйнації зустрічаються також у результаті контакту сталевих деталей з деталями, виготовленими з дюралюмінію, пластмаси, вологій деревини та інших матеріалів.

Тріщини утворюються в результаті втоми металу, порушення технології обробки металу, недостатньої міцності конструкції вузла. Руйнування зварних сполук відбуваються у результаті неякісного зварювання, впливу корозії, вібрації і навантажень при нормальної експлуатації автомобіля або у результаті аварійних ушкоджень.

Механічні ушкодження (вм'ятини, перекоси, розриви тощо) є результатом перенапруги металу у результаті ударів і вигинів, і навіть внаслідок нетривкого сполучення деталей.

Кабіна вантажного автомобіля:

1 - розривання зварних швів;

2 - розриви;

3 - вм’ятини і випуклість;

4 - згин і перекіс стійок;

5 - пробоїни;

6 - корозія;

7 - тріщини.

Технологічний процес ремонту кузовів і кабін

Технологічний процес ремонту кузовів і кабін разом включає розборку, повне чи часткове зняття старої фарби, дефектацію, ремонт складових частин чи його заміну, складання, фарбування, контроль якості.

Розборку кузовів і кабін виконують у два етапи. Це демонтаж всіх деталей і складальних одиниць, встановлених з м'якою внутрішньою і зовнішньої сторін кузовів і кабін, із наступною розбиранням корпусу на ремонт після видалення старого лакофарбового покриття і виявлення усіх її дефектів. Так як суцільнометалеві корпуси, найчастіше, кузовів і кабін є нероз’ємними (з'єднані зварюванням), то повну розборку корпусу на панелі і деталі не виконують. Її виконують тільки настільки, щоб була можливість зробити дефектування й за необхідності замінити чи відремонтувати елементи корпусу, що утворюють каркас.

Залежно від економічної доцільності ремонту кузовів і кабін використовують різноманітні способи усунення наявних на поверхнях дефектів.

Найбільшу трудомісткість і вартість ремонту кузовів і кабін становлять роботи з усунення дефектів з їхніх суцільнометалевих зварних корпусів. Ремонт корпусу кузова, маючи різні дефекти, передбачає правку панелей, видалення пошкоджених частин корпусів, усунення тріщин і розривів, проковку і зачистку старих швів, остаточну правку і риштовку поверхонь.

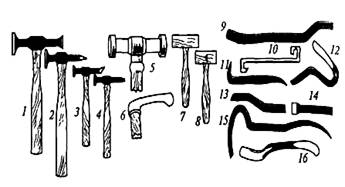

Нерівності в панелях вирівнюють напилюванням порошкових пластмас чи епоксидними композиціями. Для вирівнювання вм'ятин в важкодоступних місцях застосовують інструмент різної форми (рис.2). У отвір внутрішньої панелі вставляють відхилений кінець оправлення і ударами молотка з її ручці вирівнюють пом'яту поверхню. Для усунення неглибоких положистих вм'ятин у ній свердлять отвір діаметром 6 мм, у якому вставляють стрижень з вигнутим кінцем і вибирають увігнуту частина панелі до нормального її положення. Потім отвір зашпаровують припоєм чи епоксидною композицією.

Рис. 2. Набір інструментів видалення вм'ятин: 1...6 - молотки; 7 і 8 - киянки; 9... 16 - оправки (ложки).

Правка панелей з аварійними ушкодженнями передбачає роботи по витягуванню, вирівнюванню, витискуванню і вибивання деформованих частин кузова чи кабіни щоб надати їм початкової форми і збільшення розмірів. За виконання операцій необхідно, щоб розтягуюче зусилля доклали під таким самим кутом, під яким додавалася сила, яка викликала ушкодження. Щоб розтягнення було регульованим, навпаки точки докладання розтягуючої сили мусить бути прикладена протидіюча сила. За виконання цих робіт необхідний контролю над процесом розтягювання, і навіть за можливими попутними деформаціями, викликаними розтягуючим зусиллям.

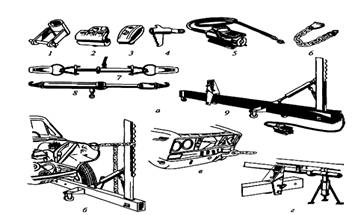

Правку аварійних кузовів і кабін виконують на стендах (рис. 3) з допомогою комплекту пристосувань (рис. 4). Зусилля розтягування й стискування створюються робочими циліндрами 1, 3 (рис. 3), у яких рідина йде від насоса. Для правки кузов 4 встановлюють на підставки 6, що закріплені на фундаментній рамі 2. На підставки спираються силові поперечні труби, які губками затискачів закріплюють за ребра жорсткості порогів кузова. Кріплення останнього до рами виконують пристосуваннями 5. Попередньою правкою усувають глибокі вм'ятини, вигини і перекоси. Позаяк у процесі правки можуть утворитися тріщини чи розриви, які надалі потрібно ліквідувати, правку проводять перед зварювальними роботами.

Видалення пошкоджених частин кузовів і кабін виконують за допомогою газового різання, електричним фрезерним інструментом чи пневматичним різцем. Переваги пневматичного різця – це висока продуктивності праці (0,08…0,1 м/с) проти газової різки (0,02м/с) і вибрати кращу якість країв у місцях вирізки. Дефектні ділянки розмічають з допомогою шаблонів і крейди. При видаленні дефектних ділянок кузова чи кабіни необхідно зберігати корпус від спотворень геометрії через ослаблення його жорсткості й під дією власної маси. Тріщини і розриви в корпусі кузовів і кабін усувають напівавтоматичним дуговим зварюванням в середовищі вуглекислого газу чи газовим зварюванням. При ремонті віддають перевагу зварюванні в середовищі вуглекислого газу, оскільки продуктивність цього процесу і якість зварного шва вище. Зварювання здійснюють напівавтоматами, що живляться від джерел постійного струму зворотної полярності силою. Або й при напрузі 30 V, використовуючи при цьому електродний дріт Св-08ГС чи Св-08Г2С діаметром 0,7 мм. Для обмеження поширення тріщини у процесі зварювання її кінці необхідно засвердлити свердлом діаметром 8 мм. Газовим зварюванням усувають тріщини і розриви в панелях, виготовлених із листової сталі завтовшки 0,5...2,5 мм, пальниками ВСМ-53 чи ГС-53 з наконечниками № 1 (для аркушів завтовшки В,5... 1,5 мм) і № 2 (для аркушів 1,0...2,5 мм), використовуючи при цьому дріт Св-08 чи Св-15 діаметром (0,5Л + 1) мм, де h — товщина зварювального металу. Щоб деталь при нагріванні втратила колючу форму, спочатку здійснюють зварювання окремими точках з інтервалом 10... 30 мм, та за необхідності окремі ділянки проварюють суцільним швом від кінців тріщини до середини.

Рис.3.Стенд для правки кузова легкового автомобіля:

1,3 - робочі циліндри;

2 - рама;

4 - кузов;

5 - пристосування;

6 - підставка.

Виготовлення додаткової ремонтної деталі починають із правки сталевого аркуша, його розкроювання і різання заготовок за розміткою. Після цього деталь загинають чи формують на спеціальному устаткуванні, готові деталі обрізають, свердлять, правлять і зачищають. Матеріалом виготовлення ремонтної деталі є тонколистова холоднокатана маловуглеводиста сталь завтовшки 0,7... 1,5 мм.

Рис. 4. Пристосування для виконання правки деформованого кузова:

а - комплект пристосування усунення перекосів і перегинів;

б ,у і р - використання пристосувань при виправленню;

1 - альтанка для витягування ввігнутих деталей;

2 і 3 - самозакріпляючі гідравлічні затискачі;

4 - альтанка з зубцями для захоплення випрямної панелі;

5 - насос;

6 - подвійний захоплення;

7 - натяжний циліндр з витягуючим пристроєм;

8 - натяжний циліндр з захопленнями;

9 - правильне пристрій

Проковка і зачистка зварних швів необхідна для зміцнення місця зварювання і надання йому необхідного профілю. Її виконують пневматичним молотком з допомогою комплекту підтримок і бойків. Після проковки місця зварювання зачищають абразивним колом, встановленим у пневматичних чи електричних переносних машинках.

Остаточна правка і рихтування панелей кузовів і кабін повинна забезпечувати точність складання і видалення дрібних вм'ятин і опуклостей на поверхнях. Риштовку виконують пневматичним рихтувальним пристроєм чи вручну. Усувають ушкодження зварюванням.

Ремонт устаткування й механізмів кузова і кабін

До арматури кузовів і кабін ставляться склопіднімачі, замки, обмежувачі дверей, петлі дверей, капота тощо.

Склопіднімачі можуть мати такі дефекти: тріщини і обломи деталей; перекіс і деформацію обойм; ослаблення заклепкових сполук; ушкодження резинових ущільнювачів; корозію деталей. Склопіднімачі і механізми кріплення шибок піддаються розбиранні, мийці, дефектації, ремонту складанні. При дефектації вибраковуються: деталі з обломами; пружини, втративши пружність; обойми з зношеними скельцями, непідвладними обтисканню; клепки, непідвладні підтягуванню; пошкоджені гумові ущільнювачі та інші деталі із зносами на поверхнях, що впливають на нормальну роботу механізму. Тріщини на деталях усувають заваркою із наступним зачищенням зварювальних швів, погнутість деталей — правкою в холодному стані.

Замки дверей можуть мати такі дефекти: тріщини і обломи, ушкодження різьбових отворів, корозію на поверхнях деталі, ослаблення пружин і заклепок кріплення деталей, знос поверхонь деталей. Ремонт замків залежить від їх розбирання, промиванні в гасі, дефектації, відновленні ушкоджених деталей, складанні і регулювання. Вибракуванню підлягають деталі, які мають глибокі сліди корозії, зношені поверхні, і обломи, пружини, втративши пружність. Тріщини в корпусі замку заварюють. Обламані гвинти в різьбових отворах видаляють. Ушкоджене різьблення в отворі заварюють, зачищають місце зварювання, свердлять отвір і нарізають різьблення відповідно з розміром у робочому кресленні. Незначні нальоти корозії на поверхнях деталей очищають шабером чи шліфувальним папером і змивають гасом.

Петлі дверей можуть мати дефекти: тріщини і обломи, знос отворів і осей, погнутість. Зношені осі петель дверей заміняють новими. Тріщини і знос отворів усувають заваркою із наступною механічної обробкою. Зношені отвори під вісь петлі розгортають під ремонтний розмір, а погнутість петлі усувають правкою.

Ремонт неметалевих деталей кабін і кузовів

У виробництві автомобілів широко застосовуються неметалеві матеріали: дерево, пластмаси, синтетичні шкіри скло, гума та інших. Більшість деталей з цих матеріалів ремонту і відновленню не підлягають, а замінюються новими, виготовленими на ремонтному підприємстві.

Дерев'яні деталі платформи, і кузова виготовляються з пиломатеріалів хвойних порід (сосна, ялина), мають вологість не вище 18 %. Основними дефектами є поломки, тріщини, відколи, знос отворів. Деталі, мають зруйновані шипи чи гнізда під шипи, заміняють новими. Дерев'яні деталі платформи кузова ремонтують збільшенням за довжиною чи заміною негідних дощок. Дошки чи бруски розрізають на заготівлі певних розмірів, торцюють кінці, нарізають вушка, пази, свердлять отвори тощо. п. Для склеювання дерев'яних деталей застосовують фенолформальдегідні клеї типу ВИАМБ-3 і казеїновий. Послідовність виконання: поверхню, призначену для склеювання, обробляють так щоб деталі щільно прилягали одна до іншої і забезпечували отримання рівномірної за товщиною клейової плівки; клей наносять пензлем на поверхні, що склеюються (час витримки надворі для клею ВИАМБ-3 становить 4... 15 хв); витримка деталей складає під тиском 0,2...0,3 МПа за нормальної температури 16...20°С протягом п'яти год; отвори з-під сучків що випали, болтів, шурупів зашпаровують дерев'яними циліндричними вставками з тієї ж породи дерева, як і деталь на клею, а тріщини заповнюють мастиками, шпаклівкою з дерева, смоляним клеєм або ж постановкою на клей дерев'яних вставок, щільно підігнаних за місцем тріщини.

Обшивку текстильних матеріалів чи шкірозамінником у легкових авто при ремонті заміняють новою, позаяк у процесі експлуатації матеріал старіє, втрачає еластичність та інші фізико-механічні властивості.

Скло кабін може мати риски, подряпини, помутніння, жовтизну, райдужність, вироблення від щіток та інші дефекти. Лобові й бічне скло з жовтизною і паралельно відпрацюванням від щіток вибраковуються. Риски і подряпини усувають шліфуванням із наступною поліруванням. Скло, підлягає відновленню, очищають від бруду, пилу й жирових забруднень. Відзначені крейдою ділянки скла шліфують кругом із повстяною оббивкою на яку наносять шар пасти із частотою обертання кола 300...400 хв-1 до виведення рисок, подряпин і слідів помутніння. Потім із скла змивають залишки пасти. Полірують скло водним розчином крокусу чи полірита із частотою обертання кола 700...800 хв-1 до отримання необхідної прозорості. Після опрацювання скло знежирюють.

Складання, контроль кабін і кузовів

Складання кузовів і кабін при ремонті автомобілів виконують у такій послідовності: до процесу їх фарбування встановлюють всі деталі і складальні одиниці, разом із кузовом підлягають фарбуванню двері, капот, оперення, кришка багажника тощо, витримуючи необхідні зазори між спряженими деталями; після нанесення лакофарбових покриттів виконується установка стелі, боковин і панелей внутрішнього оздоблення дверей, шибок, сидінь, шумо- і теплоізоляційних прокладок, ущільнювачів дверей, електроустаткування, панелі приладів, деталей системи вентиляції і обігріву салону.

Контролю підлягають: геометричні відхилення розмірів розташування груп отворів, пов'язаних між собою функціонально, використовуючи при цьому контрольно-вимірювальне обладнання; отвори кузовів і кабін, слабкі місця сполучень контролюють шаблонами формою спряженої деталі; герметичність і пилонепроникність кузова і кабіни. Перевірку герметичності зібраного кузова роблять у дощувальних установках при тиску води 2 кгс/см2 протягом 6 хв, у яких фіксують проникнення води та утворення конденсату в приладах освітлення і сигналізації. Щільність прилягання двері до її прорізу визначають шляхом натирання ущільнювачів крейдою. При закриванні двері на кузові чи кабіні має залишитися рівномірне відбиток крейди. Регулювання щільності прилягання ущільнювачів двері досягається переміщенням засувки замку.